§1. Краткое описание АСУ ТП производства спирта Козловского спиртового завода. Комплексный подход. Составляющими этого подхода являются выбор аппаратных и программных средств в соответствии с поставленными задачами и требованиями, оптимизация параметров регулирования, обеспечение функциональной и архитектурной гибкости системы, организация работы в режиме реального времени, в условиях взрывоопасной зоны, создание удобного пользовательского интерфейса для оператора и так далее. Приведены количественные показатели, доказывающие эффективность внедрения описываемой системы. §2. Обоснование внедрения системы В настоящее время создание новых или модернизация существующих АСУ ТП с целью оптимизации режимов работы всего технологического комплекса по производству спирта ректификата является весьма сложной задачей, которая требует значительных временных и материальных затрат.

При существующей конкуренции производителю, чтобы остаться востребованным на рынке спирта, требуется выпускать продукцию только наивысшего качества с минимальной себестоимостью. Применительно к спиртовому производству это значит, что если имеется установка производительностью 3000 декалитров (дкл) спирта в сутки, то на ней необходимо получать в сутки 3000 дкл спирта классом не ниже «Люкс» с наивысшими показателями выхода готовой продукции из тонны сырья и наименьшими затратами теплоэнергетических ресурсов (ТЭР).

Исходя из реалий сегодняшнего дня, руководством Козловского спиртового завода было принято решение об увеличении выпуска продукции наивысшего качества с 2000 до 3000 дкл в сутки, с наивысшей эффективностью использования сырья и ТЭР. Причём реализовать всё это предполагалось без изменения существующей инфраструктуры предприятия и её объектов:

- строительных сооружений;

- инженерных сетей (водоснабжение, канализация, электрические и паровые сети);

- котельной;

- электрических подстанций,

а также с максимальным использованием имеющегося технологического, энергетического и контрольно-измерительного оборудования.

| Рисунок 1.

Козловский спиртовой завод, здание брагоректификационной установки |

Руководство завода решило осуществить выполнение поставленной задачи в два этапа: сначала на участке получения спирта (от входа браги до выхода готового продукта), а затем на участке приготовления браги (от входа зерна до получения браги).

Для выполнения принятых решений руководством предприятия были дополнительно привлечены специалисты-практики, которые совместно с работниками завода подготовили и провели комплексные мероприятия по внедрению современной технологии, высокоэффективных алгоритмов регулирования и управления, полной автоматизации участка получения спирта (аппарата производства спирта) с при

менением микропроцессорной техники и сертифицированных программных средств.

| Рисунок 2.

Ректификационная колонна |

Эти мероприятия в конечном итоге позволили минимизировать затраты и получить конкурентоспособную продукцию. АСУ ТП является ключевой подсистемой комплексной автоматизации цеха производства спирта. Планируемая автоматизация остальных участков была призвана ещё более повысить стабильность качества и выхода конечного продукта, снизить расход сырья и ТЭР на единицу продукции, а также обеспечить оперативный контроль руководства завода за состоянием любого технологического участка. §3. Выбор платформы Реализация поставленных перед коллективом разработчиков задач требовала тщательной проработки вопроса выбора аппаратных и программных средств. Дополнительные требования накладывала и принадлежность цеха производства спирта к классу В-Iа по классификации взрывоопасных зон. Требовалось обеспечить, с одной стороны:

- высокую надёжность и отказоустойчивость системы;

- выполнение требований по искробезопасности;

- возможность расширения функций системы,

а с другой стороны:

- простоту и удобство обслуживания;

- ремонтопригодность;

- простоту обучения оперативного персонала.

Немаловажным фактором являлась и минимизация цены предлагаемой системы.

Учитывая все эти требования, а также многолетний опыт разработки и внедрения систем промышленной автоматизации, решено было остановить свой выбор на решениях с открытой архитектурой, а не на закрытых фирменных решениях.

В качестве аппаратной платформы была выбрана IBM PC совместимая архитектура в её исполнении для промышленных применений. Это направление широко представлено на рынке поставщиков оборудования, что позволяет делать выбор, исходя из различных критериев, и не зависеть от конкретного производителя.

Одним из наиболее известных производителей средств автоматизации на базе IBM PC совместимой архитектуры является фирма Advantech. Промышленные компьютеры этой фирмы хорошо известны в сфере промышленной автоматизации, а решения на их основе зарекомендовали себя как высоконадёжные, имеющие хороший показатель цена/качество. Широкая номенклатура изделий Advantech, включая процессорные платы и платы УСО, позволяет подобрать аппаратную конфигурацию для любой задачи автоматизации.

Не менее важным для обеспечения высоких требований по надёжности является выбор базового программного обеспечения. В качестве программной платформы была выбрана операционная система реального времени (ОС РВ) QNX версии 6.3 фирмы QSSL. Начиная с 1981 года, несколько поколений программной продукции этой фирмы обеспечили ей лидирующие позиции среди поставщиков ОС РВ и высокую репутацию благодаря успешному применению в различных отраслях промышленности. Использование ОС РВ QNX обеспечивает всей системе требуемую надёжность, стабильность, масштабируемость, высокие показатели готовности.

Кроме того, ОС РВ QNX позволяет легко создавать распределённые системы на основе собственного сетевого протокола QNET. Это делает возможным расширение функций системы за счёт добавления новых подсистем, а также реализацию многоуровневых систем, что явилось крайне важной особенностью для проведения работ по комплексной автоматизации всего цеха производства спирта. §4. Аппаратное обеспечение Аппаратно-программный комплекс АСУ ТП производства спирта реализован на базе двух промышленных компьютеров, объединённых 100 мегабитной сетью Ethernet и работающих под управлением ОС РВ QNX 6.3.

Основным технологическим объектом управления является аппарат производства спирта. Структурная схема АСУ ТП производства спирта представлена на рис. 3:

| Рисунок 3.

Структурная схема АСУ ТП |

Основу аппаратной части системы составляет управляющий промышлен ный компьютер фирмы Advantech, выполненный на базе шасси IPC-610P4 и имеющий в своём составе следующие устройства:

- процессорная плата PCA-6004 (Pentium Celeron 800 МГц, ОЗУ 128 Мбайт);

- 32-х канальная плата АЦП PCL-813 (2 шт.);

- многофункциональная 1-канальная плата АЦП PCL-818L (2 шт.);

- 32-х канальная плата ЦАП PCI-1724U;

- многофункциональная 12-ти канальная плата ЦАП PCL-727;

- накопитель на флэшдиске фирмы M-Systems серии IDE PRO (256 Мбайт);

- блок питания типа ATX.

Второй промышленный компьютер

построен на базе шасси IPC-6606BP-25Z (Advantech) и тоже использует про

цессорную плату PCA-6004. Этот компьютер размещается в специальном отсеке стола оператора, и на него возложены функции АРМ (рис. 4):

| Рисунок 4.

Помещение АРМ оператора |

Рабочее место оснащено 17" ЖК монитором фирмы LG и системой звуковой сигнализации, использующей звуковую карту Sblive 5.1 и акустические колонки Sven.

Внедрённая АСУ ТП производст ва спирта легко расширяется за счёт подключения дополнительных рабочих мест, таких, например, как АРМ технолога.

Конструктивно управляющий ком плекс АСУ ТП построен на базе 19" электротехнического шкафа для промышленных применений серии TS8 фирмы Rittal (рис. 5).

| Рисунок 5.

Шкаф управления (стадия пусконаладки) |

В этом шкафу, помимо управляющего компьютера, размещены модули релейной коммутации (TBR-8 фирмы Fastwel и ADAM-3854 фирмы Advantech), клеммные соединители WAGO, нормализаторы сигналов (SCM-7B фирмы Dataforth), барьеры искробезопасности (серии Z7хх фирмы Pepperl+Fuchs Elcon), источник бесперебойного электропитания (SmartUPS мощностью 700 Вт компании APC), сетевое оборудование.

С помощью модуля преобразователя интерфейсов ADAM-4520 (Advantech) в шкафу управления организован выход RS-485, по этому интерфейсу через модуль ADAM4050 (Advantech) осуществляется подключение к системе дискретных каналов вводавывода удалённых технологических объектов.

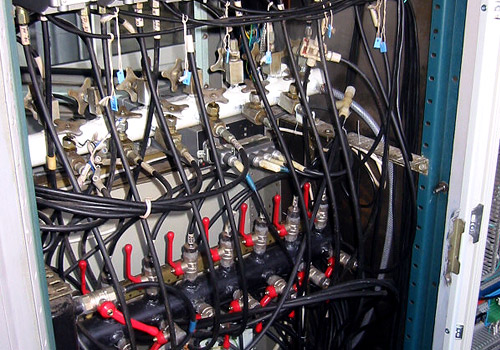

В отдельном шкафу (рис. 6) размещены блоки электропневмопреобразователей (ЭПП) и пневмоэлектропреобразователей (ПЭП), обеспечивающие преобразование и нормализацию входных пневмосигналов от датчиков и выходных аналоговых управляющих сигналов, передаваемых на мембранные исполнительные механизмы (пневмоклапаны).

| Рисунок 6.

Шкаф с преобразователями ЭПП и ПЭП |

В этом же шкафу установлены преобразователи сигналов термометров сопротивления БПО-32.

Во взрывоопасной зоне производства до внедрения описываемой АСУ ТП использовались исключительно датчики с пневмовыходом и исполнительные механизмы с пневмовходом.

Однако реконструкция цеха производства спирта была немыслима без расширения функций контроля и регулирования, а это потребовало включения в состав КИПиА современных датчиков давления, индуктивных и вихревых расходомеров, а также частотных преобразователей со стандартным интер фейсом 4…20 или 0…5 мА.

Часть этих приборов расположена во взрывоопасной зоне, поэтому имеет взрывозащищённое исполнение (Ex) и связывается с нормализаторами сигналов через соответствующие барьеры искробезопасности серии Z7xx.

Таким образом, в данном случае мы имеем положительный опыт внедрения и эксплуатации смешанной системы контроля и регулирования, состоящей из датчиков и исполнительных механизмов с пневматическим и искробезопасным электрическим интерфейсом, с соответствующими цепями съёма аналоговой информации и управления.

Описанный подход позволил существенно сэкономить средства при реконструкции цеха и внедрении АСУ ТП. §5. Программное обеспечение В основу прикладного программного обеспечения системы положены концепция SoftLogic PLC и принцип максимального использования стандартных решений.

Обеспечить реализацию данной концепции позволило использование ОС РВ QNX 6.3, SCADA Silver 2.0 фирмы «Системы реального времени Украина» (RTS-Ukraine), а также пакета разработки ISaGRAF Workbench 3.4, среда исполнения которого тесно интегрирована со средой исполнения SCADA Silver 2.0.

SCADA Silver 2.0 обеспечила разработку всей информационной подсистемы и интеграцию с пакетом ISaGRAF 3.4, который позволил разработать алгоритмы управления с использованием стандартных технологических языков.

Алгоритмы управления реализованы на технологическом языке FBD стандарта МЭК-611313 с использованием модернизированных функциональных блоков ПИД регулирования типа А.

Такая интеграция позволила разработать систему АСУ ТП в минимально короткие сроки, а также обеспечила простоту её дальнейшей модернизации и сопровождения, в том числе и силами технических служб завода. §6. Описание функционирования системы Все функции первичного сбора данных и управления возложены на управляющий компьютер.

Сбор данных осуществляется с периодом 100 мс, с приведением измеренных значений к инженерным величинам.

Широко применяются методы цифровой фильтрации входных сигналов, что обеспечивает большую стабильность работы алгоритмов управления.

Использование ПИД регулирования не является чем-то новым, но в совокупности с применением сложных каскадных контуров регулирования, связанных через объект регулирования, и правильным подбором взаимозависимых параметров, данный подход даёт очень хорошие результаты.

Регулирование охватывает все технологические подсистемы (бражную, эпюрационную, ректификационную, сивушную колонны, колонну разгонки эфироальдегидной фракции), что повышает его эффективность и в результате обеспечивает высокие показатели стабильности технологического процесса и качества производимого конечного продукта, а также снижение энергопотребления.

Кроме того, каждый контур управления имеет выход на интерфейс оператора, что позволяет при необходимости оперативно изменять параметры регулирования и настройки регуляторов, а также переходить в каскадный, автоматический или ручной режим управления.

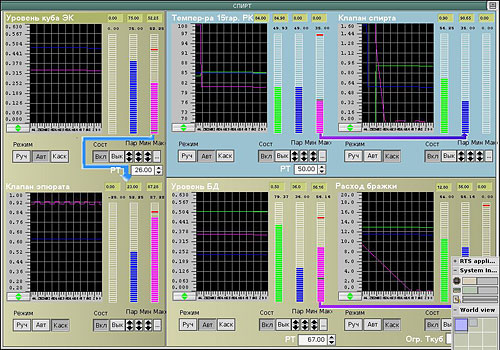

| Рисунок 7.

Окно настройки ПИД контуров и управления ими |

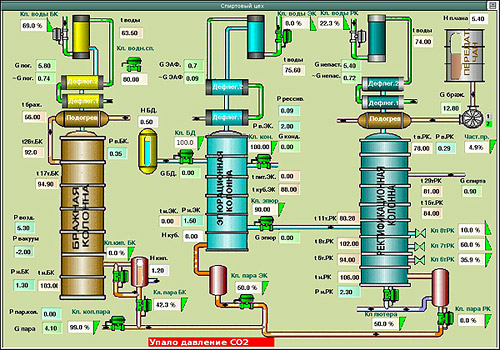

На рис.7 приведён пример экранной формы, отражающей возможности интерфейса настройки и управления ПИД контурами. На базе АРМ оператора реализуются функции визуализации, ручного управления, коррекции параметров управляющей подсистемы, оперативного контроля, звуковой и цветовой сигнализации, ведения архива протоколов работы системы и базы данных, а также их оперативного просмотра. На рис.8 приведена основная мнемосхема АСУ ТП производства спирта.

| Рисунок 8.

Основная мнемосхема АСУ ТП производства спирта |

§7. Зключение После окончания работ по внедрению АСУ ТП производства спирта и отладки основных параметров регулирования был получен ощутимый положительный эффект, особенно в части повышения качества и объёма выпускаемой продукции и снижения затрат ТЭР.

Основные составляющие этого эффекта, которые стали следствием отдельных мероприятий, внедрённых в рамках создания АСУ ТП и реконструкции цеха, представлены ниже в таблице и позволяют судить о высокой экономической эффективности проекта в целом.

Составляющие эффекта от внедрения отдельных мероприятий в рамках реализации проекта создания АСУ ТП производства спирта на Козловском спиртовом заводе

|

Внедренные мероприятия |

Эффективность |

| 1 |

Использование горячих спиртовых паров ректификационной и бражной колонн (около 100°C) для подогрева браги до температуры 81…85°C |

Экономия пара 0,23 кг/дкл при дополнительном нагреве браги на каждый °С |

| 2 |

Применение устройства, реализующего вихревой эффект, для эффективного удаления углекислоты из браги в сепараторе СО2 |

Повышение качества спирта |

| 3 |

Производится технология разгонки примесей промежуточного характера путём рециркуляции |

Увеличение выхода спирта из установки более чем на 2.5% |

| 4 |

Применяется обогрев бражной, эпюрационной, ректификационной колонн, колонны разгонки примесей закрытым способом через кипятильники |

Экономия пара более 5 кг/дкл, восполнение химически очищенной воды 35 л/дкл |

| 5 |

Используется тепло барды выходящей из установки для отопления завода |

Экономия пара более 4 кг/дкл |

| 6 |

Работа установки (бражная, эпюрационная, ректификационная колонны, колонна разгонки примесей и экстрактивная колонка) при абсолютном давлении 0.8 атм (разность минус 2 м водяного столба) |

Экономия пара более 14 кг/дкл, сниженное водопотребление |

| 7 |

Использование высокоэффективной системы звуковой сигнализации с речевым сопровождением, соответствующим возникшей ситуации |

Предупреждение о критических ситуациях с целью их исключения |

| 8 |

Автоматический отбор примесей в виде погонов после конденсаторов колонн, а также автоматический отбор паров сивушного масла |

Получение спирта высокого качества |

| 9 |

Автоматический выбор оптимальных технологических параметров и режимов для стабилизации работы установки при разных нагрузках |

Снижение расхода пара и воды спиртового цеха более чем на 6%, получение продукции стабильно высокого качества |

На данный момент работы по комплексной автоматизации цеха производства спирта завершены. Были автоматизированы размольный участок, участок приготовления дрожжей и бродильный участок, что обеспечило более стабильные показатели качества браги и ритмичный режим её приготовления.

Кроме этого, была внедрена низкотемпературная варка, которая позволяет существенно экономить энергоресурсы, но предъявляет более высокие требования к точности контуров регулирования, что и было обеспечено системой автоматизации.

Таким образом, в результате комплексной реконструкции и полной автоматизации цеха производства спирта была достигнута поставленная цель существенно повысить конкурентоспособность и объём выпускаемой продукции, а также получена значительная экономия энергоресурсов.

В настоящее время государственное предприятие Козловский спиртовой завод из проблемных производств вышел на ведущие позиции.

Коллектив завода постоянно занимает передовые места в отрасли по основным производственным показателям, а его продукция пользуется устойчивым спросом в условиях жёсткой конкуренции.

Кроме того, заканчивается сертификация этого предприятия на соответствие требованиям стандарта ISO, чего не возможно было бы достичь без выхода на соответствующий уровень качества, эффективности и культуры производства. |