§1. Краткая информация К основным задачам программно-аппаратного комплекса можно отнести следующее:

- автоматизация процесса подготовки и конфигурации испытания;

- автоматизации процесса периодических метрологических поверок и тарировок каналов измерений;

- ведение технологической базы данных результатов испытаний, с фиксацией данных по изделиям, датчикам и их индивидуальным тарировкам;

- автоматизация процесса регистрации параметров по заданной циклограмме с заданной частотой;

- визуализация данных в режиме реального времени на дисплее пульта ведущего;

- управление в реальном времени стендовым оборудованием по заданным алгоритмам;

- постобработка результатов испытаний.

§2. Назначение Непрерывное совершенствоание продукции аэрокосмического комплекса, современные темпы и технологии разработки и внедрения новых изделий диктуют новые требования к испытательной базе существующих производств, которая, зачастую, становится критическим звеном в процессе.

Увеличивается число измеряемых и регулируемых параметров, повышаются требования к метрологическим характеристикам каналов измерений, повышаются частоты опроса, усложняются методики обработки результатов. Выдвигаются дополнительные требования к оперативности подготовки испытаний, максиализации спектра испытуемых изделий, времени освоения новых видов испытаний.

Трудоемкость периодической метрологической поверки и аттестации каналов, а так же простой на время ее проведения становятся неприемлемыми.

Все это приводит к необходимости использования средств автоматизации на испытательных стендах, разработки и внедрения аппаратно-программных комплексов автоматизированных систем управления технологическим процессом стендовых испытаний на основе широкого применения средств вычислительной техники.

В качестве решения вышеописанных проблем RTS-Software предлагает комплекс программно-аппаратных решений на базе ОСРВ QNX, техники фирмы Advantech и собственного ПО. К основным задачам программно-аппаратного комплекса можно отнести следующее:

- автоматизация процесса подготовки и конфигурации испытания;

- автоматизации процесса периодических метрологических поверок и тарировок каналов измерений;

- ведение технологической базы данных результатов испытаний, с фиксацией данных по изделиям, датчикам и их индивидуальным тарировкам;

- автоматизация процесса регистрации параметров по заданной циклограмме с заданной частотой;

- визуализация данных в режиме реального времени на дисплее пульта ведущего;

- управление в реальном времени стендовым оборудованием по заданным алгоритмам;

- постобработка результатов испытаний.

§3. История создания Первая система, призванная решить поставленные задачи, была разработана и запущена в эксплуатацию на испытательных стендах предприятия ГКБ «Южное» им. Янгеля еще в 1999 году. Изначально она предназначалась для автоматизации испытаний на одном стенде и для определенного типа изделий (жидкостные ракетные двигатели), но со временем была доработанна для различных типов изделий и внедренна еще на одном стенде, предназначенном для проведения испытаний твердотопливных ракетных двигателей. Система функционирует под ОСРВ QNX 4.25. Выбор этой ОС в качестве базовой позволило обеспечить ряд важных требований, предъявляемых к системам такого типа, а именно: надежность сбора данных и гарантированное время отработки команд управления. От выполнения этих критических требований зависит не только успех проведения самого испытания, но зачастую и жизнь персонала стенда. Эта система активно используется и по сегодняшний день.

В 2004-м году была начата разработка нового аппаратно-программного комплекса, который бы позволил бы реализовать более гибкий и универсальный интерфейс настройки испытаний и повысить надежность сбора данных и алгоритмов управления.

Опыт, полученный при разработке данных комплексов позволил создать самостоятельный коммерческий программный продукт под названием «Octavo». Он создан с учетом опыта предыдущих систем и является универсальной средой для настройки и проведения любых типов испытаний на произволных изделиях. В качестве базовой ОС используется ОСРВ QNX 6.2.

§4. Основные возможности и характеристики К основным характеристикам этой системы можно отнести следующие возможности:

- Регистрация параметров с частотой 1000 Гц;

- Регистрация параметров с потенциометрических датчиков давления, вакуума тензометрических датчиков давления, тяги частотных датчиков расходов, оборотов(25…500 Гц) частотных датчиков давления, силы(3…20 Кгц) термосопротивлений (ТП50/100 Ом) термопар ХК и ХА;

- Регистрация: дискретных каналов входа напряжений (0…32В) токов;

- Проведение процедуры тарирования датчиков с выдачей и сохранением результата тарировки и расчетом коэффициентов линеаризации;

- Возможность добавления в систему датчиков произвольного типа;

- Возможность проведения процедуры метрологической аттестации системы с выдачей результатов;

- Обработка и выдача результатов испытаний в виде отчетов и графиков;

- Возможность выдачи дискретных команд управления по циклограммам с разрешением 1 мсек;

- Система «Octavo» реализована с использованием технологии Java и основывается на концепции подключаемых модулей (plugins), поэтому может быть легко расширена под нужды конкретного заказчика;

- Возможность добавления в систему произвольного алгоритма управления (например автоматическое управление расходами подачи топлива, качание камеры и т.д.);

- Возможность создавать мнемосхемы оператора и выводить на них данные;

- Возможность доступа к зарегистрированным данным через интерфейс ODBC;

- Протоколирование действий оператора;

- Система «Octavo» реализована с использованием технологии Java и основывается на концепции подключаемых модулей (plugins), поэтому может быть легко расширена под нужды конкретного заказчика.

§5. Изображения интерфейса программы  | Рисунок 1.

Окно конфигурации изделия: вид редактора датчиков |

| Рисунок 2.

Диалог редактирования тарировочной таблицы датчика |

| Рисунок 3.

Окно исследования аппроксимирующей функции |

| Рисунок 4.

Окно конфигурации изделия: с открытым видом менеджера тарировочной процедуры |

| Рисунок 5.

Диалог редактирования свойств параметра |

| Рисунок 6.

Окно навигатора параметров по всем изделиям и конфигурациям |

| Рисунок 7.

Просмотр результатов испытания: вид просмотрщика графиков |

| Рисунок 8.

Просмотр результатов испытания: вид просмотрщика сформированных отчетных форм |

| Рисунок 9.

Окно конфигурации изделия: вид редактора алгоритмов управления с диалогом добавления нового алгоритма |

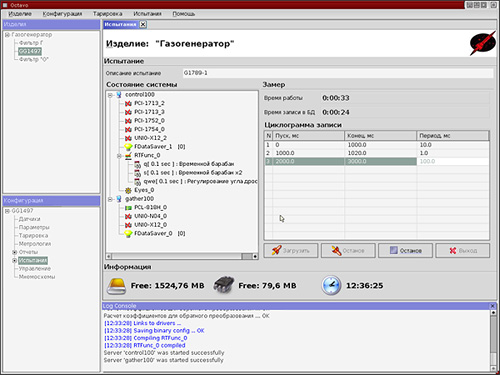

| Рисунок 10.

Вид менеджера проведения испытаний — отображение и контроль за ходом испытания |

| Рисунок 11.

Окно конфигурации изделия: вид построителя отчетных форм |

| Рисунок 12.

Протокол результатов метрологической аттестации в html-браузере |

| Рисунок 13.

Вид редактора алгоритмов управления — доступен администратору системы |

| Рисунок 14.

Отчет по изделию в целом — датчики, параметры, тарировочные характеристики и т.д. |

| |